Синтез пластиковых предшественников, таких как полимеры, включает специализированные катализаторы. Тем не менее, традиционный основанный на партии метод поиска и проверки подходящих для данного результата потребляет литров растворителя, генерирует большие количества химических отходов и является дорогостоящим, длительным процессом, включающим несколько испытаний.

Райан Хартман, профессор химической и биомолекулярной инженерии в Школе инженерии Тандона при Нью-Йоркском университете, и его лаборатория разработали лабораторную «интеллектуальную микросистему», использующую машинное обучение, для моделирования химических реакций, которые обещают устранить этот дорогостоящий процесс и минимизировать вред для окружающей среды.

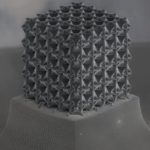

В своем исследовании «Объединение автоматизированного микрожидкостного экспериментирования с машинным обучением для эффективного проектирования полимеризации», опубликованном в Nature Machine Intelligence , сотрудники, в том числе докторант Бенджамин Ризкин, использовали специально разработанный, быстро прототипированный микрореактор в сочетании с автоматизацией и инфракрасным излучением на месте. термография для изучения экзотермической (генерирующей тепло) полимеризации — реакции, которые общеизвестно трудно контролировать при наличии ограниченных экспериментальных кинетических данных. Сочетая эффективную микрофлюидную технологию с алгоритмами машинного обучения для получения высокоточных наборов данных, основанных на минимальных итерациях, они смогли сократить химические отходы на два порядка и каталитическое обнаружение от недель до часов.

Хартман объяснил, что разработка микрожидкостной установки требовала, чтобы команда сначала оценила термодинамику реакций полимеризации, в данном случае участвуя в классе металлоценовых катализаторов, широко используемых в промышленных масштабах полимеризации полиэтилена и других термопластичных полимеров.

«Сначала мы разработали оценку тепломассопереноса по порядку величины», — сказал Хартман. «Знание этих величин позволило нам разработать микрожидкостное устройство, которое может проверять активность катализаторов и предлагать масштабируемые механизмы, имитирующие внутреннюю кинетику, необходимую для процессов промышленного масштаба».

Хартман добавил, что такая настольная система может открыть двери для ряда других экспериментальных данных. «Это может обеспечить контекст для анализа других свойств, представляющих интерес, таких как то, как перемешивание потока, дисперсия, теплообмен, массоперенос и кинетика реакции влияют на характеристики полимера», — пояснил он.

Используя класс полимерных катализаторов на основе цирконоцена, исследовательская группа объединила микрофлюидику — проверенную в исследовании других экзотермических реакций — с автоматическим насосом и инфракрасной термографией для обнаружения изменений реакционной способности, основанных на экзотермах (соединениях, которые выделяют тепло во время их образования). ) в результате проведен эффективный высокоскоростной эксперимент по картированию пространства реакции катализатора. Поскольку процесс проводился в небольшом реакторе, им удалось ввести катализатор, растворенный в жидкости, что исключало необходимость в экстремальных условиях, чтобы вызвать катализ.

«Дело в том, что большинство пластиков изготавливаются с использованием металлоценовых катализаторов, связанных с частицами кремнезема, создавая гетерогенный субстрат, который полимеризует мономеры, такие как пропилен и этилен», — сказал Хартман. «Последние достижения в гомогенном катализаторе растворенного металлоцена позволяют более мягкие условия реакции».

Группа Хартмана ранее продемонстрировала, что искусственные нейронные сети (ANN) могут использоваться в качестве инструмента для моделирования и понимания путей полимеризации. В новом исследовании они применили ИНС для моделирования экзотермической катализируемой цирконоценом полимеризации. Используя системы MATLAB и LabVIEW для управления реакциями, взаимодействия с внешними устройствами и создания передовых вычислительных алгоритмов, исследователи создали серию ANN для моделирования и оптимизации катализа на основе экспериментальных результатов.

«Химические компании обычно используют реакторы объемом от 100 до 10 литров для скрининга сотен катализаторов, которые, в свою очередь, могут быть расширены для производства пластмасс. Здесь мы используем меньше миллилитра, и, уменьшая объем лабораторных экспериментов, вы уменьшаете необходимые средства, так что вся площадь уменьшается. Наша работа предоставляет полезный инструмент для научного и технико-экономического анализа сложных каталитических полимеризаций «, сказал Хартман.

Открытия Хартмана и его лаборатории открывают двери для новых видов исследований, в первую очередь связанных с концепцией автоматизированной или «роботизированной» химии, повышением пропускной способности, точности данных и безопасным обращением с сильно экзотермическими полимеризациями.

Он объяснил, что, в принципе, этот метод может привести к более эффективной конструкции и более экологически безопасным пластмассам, поскольку более быстрое просеивание катализаторов и полимеров позволяет быстрее адаптировать процессы к более экологичным полимерам.